領(lǐng)先發(fā)展凱創(chuàng)機床鑄件的研究設(shè)計

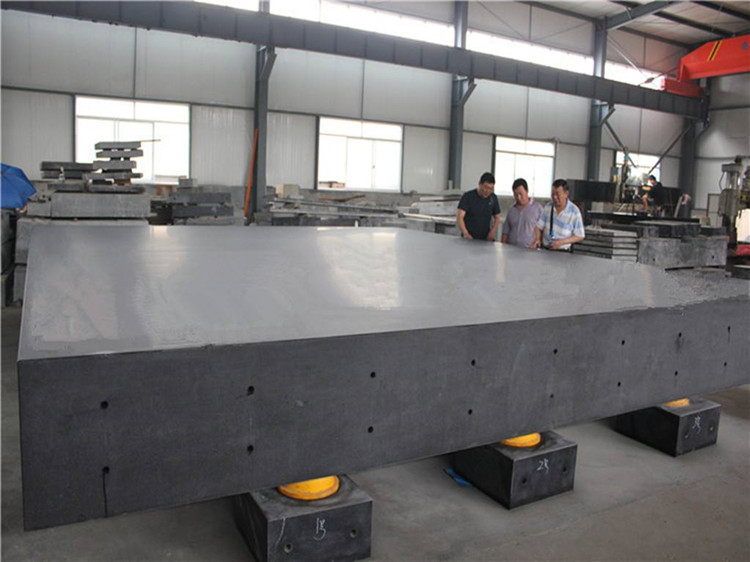

目前國產(chǎn)大型機床鑄件包括車床、銑床、刨床、磨床、數(shù)控機床等各類機床床身鑄件的壁厚一般在20~40mm, 屬于中厚壁鑄件, 重量一般在5~50t, 材質(zhì)為HT250 或HT300。該類鑄件的_特點是導(dǎo)軌較長,一般在幾米甚至十幾米, 非常容易產(chǎn)生彎曲變形, 且導(dǎo)軌非常厚大, 一般在40~100mm, 導(dǎo)軌容易產(chǎn)生組織缺陷, 特別是10m 長的導(dǎo)軌要保證無任何氣孔砂眼也是較困難的。該類鑄件往往是單件小批量生產(chǎn),沒有現(xiàn)成的工裝砂箱, 投資較大, 特別是數(shù)控機床床身, 結(jié)構(gòu)形狀比較復(fù)雜, 在模樣制作、砂芯緊固、等造型操作方面存在較大難度; 其材質(zhì)要求具有良好的精度穩(wěn)定性、抗壓強度和減震性, 良好的切削性能和鑄造性能, 其硬度要求180~241HB, 硬度差△HB≤35[1], 有些采用淬火硬化的機床導(dǎo)軌要求HT300 以上牌號, 易產(chǎn)生組織疏松、硬度低、硬質(zhì)點及淬火效果差等缺陷, 一旦因為這些問題導(dǎo)致鑄件報廢, 損失非常慘重, 因此很有必要進行專門研究。

1 造型工藝

1.1 造型方法的選擇

首先要生產(chǎn)該類件需有專用工裝, 一般鑄造廠無此專用工裝, 而且該類件往往都是定單制作, 批量不大, 沒有規(guī)模效益。所以要生產(chǎn)該類件所投工裝砂箱費用比鑄件的價值還要大, 一旦導(dǎo)軌等重要部位出現(xiàn)重大缺陷造成廢品, 那損失更是不可估量。因此鑄造廠做此類鑄件有時得不償失, 而且10m 多長的機床鑄件需要10m 多長的砂箱, 對整鑄式砂箱的強度和剛度要求也相當(dāng)高, 如果在吊裝過程中發(fā)生折斷砂箱的情況, 造成人員傷亡, 那更是雪上加霜。因此如何生產(chǎn)此類鑄件, 非常值得探討。一般廠家采用地坑造型, 但對于緊張的造型面積, 地坑造型不是很合適, 而采用簡易的組箱組芯法較好地解決了這一問題, 它可以有效利用車間面積。

1.2 組箱組芯法簡介

該工藝區(qū)別于傳統(tǒng)的組箱組芯法( 劈模造型) 。傳統(tǒng)的劈模造型是將模樣根據(jù)各個面的形狀分成幾部分, 然后將這幾部分固定在模板上, 再用專用砂箱舂箱, 舂完箱再將各面砂箱組起來, 用螺栓緊固好,空腔用砂芯組合。而新型組箱組芯法不用外模樣, 不用模板, 直接將分段砂箱組合起來, 在組合好后的砂箱內(nèi)用砂芯直接組出鑄件結(jié)構(gòu)形狀。采用組箱組芯法制作專用工裝, 鑄件結(jié)構(gòu)形狀全部用砂芯組合, 重點要解決好砂箱組合起來的剛度問題, 所以必須用螺栓連接, 這是該件能夠投產(chǎn)的前提條件。對于分成若干段的總共長達十幾米的砂箱, 重點保證砂箱的強度和剛度的連續(xù)性, 要求混砂速度快, 舂砂也要跟上出砂的節(jié)奏, 否則易出現(xiàn)砂型隔層裂紋等缺陷。

1.3 該工藝的優(yōu)缺點

該工藝把砂箱做成不同規(guī)格( 1m、1.5m、2m、3m等) 不同數(shù)量的幾段, 然后拼湊起各種長度和寬度不同的砂箱框, 各段砂箱間用螺栓聯(lián)結(jié), 滿足不同長度和寬度的鑄件需求, 通用性強, 一套工裝可滿足幾種鑄件的生產(chǎn), 工裝費用大大降低, 適用范圍廣, 且操作方便, 對砂箱的尺寸精度要求低。該工藝將長達十幾米的砂箱分成幾段, 減小每塊砂箱的重量和尺寸大小, 降低在行車吊裝過程的危險性, 可成功地避免這方面的安全事故, 因為曾經(jīng)發(fā)生幾米長的砂箱在吊裝過程中折斷而發(fā)生危險的事情。表1 是組箱組芯法與傳統(tǒng)方法的比較。該方法缺點是要求操作人員的素質(zhì)較高, 操作過程尺寸精度的控制很大程度上依賴于操作人員的把握。